O mercado de aços inoxidáveis apresenta diversos graus com propriedades específicas. Entre eles, dois ganham destaque pela versatilidade e pelo reconhecimento: o aço 410 e o aço 410S. O 410 pertence à família dos aços inoxidáveis martensíticos, enquanto o 410S pertence à família dos ferríticos.

Mais do que composições químicas distintas, esses materiais apresentam variações de propriedades e aplicações. Compreender esses fatores é essencial para avaliar como cada grau se consolidou no mercado.

Diferença entre aço 410 e 410S: composição química

A base da diferença entre aço 410 e 410S está na quantidade de carbono. O aço 410 contém entre 11,5% e 13,5% de cromo, com carbono suficiente para endurecimento por tratamento térmico. Essa composição resulta em alta resistência mecânica e boa dureza.

O aço 410S possui teor de cromo semelhante, mas apresenta menor percentual de carbono. Essa alteração reduz a dureza máxima possível, mas melhora a soldabilidade principalmente por evitar com maior eficácia a precipitação de carbonetos.

Portanto, embora os dois graus compartilhem a mesma família, a diferença no carbono molda suas propriedades e aplicações.

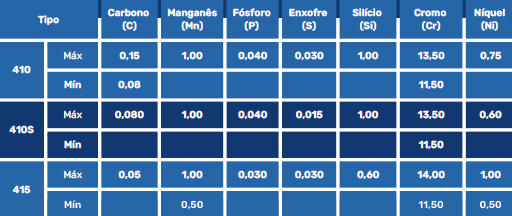

Tabela comparativa de composição químicas das ligas da família dos aços 400 que a Megaligas trabalha

Diferença Entre aço 410 e 410S: Propriedades Mecânicas

A análise das propriedades mecânicas reforça a importância da diferença entre aço 410 e 410S no mercado.

O aço 410 é conhecido pela capacidade de endurecer após tratamento térmico. Quando submetido a aquecimento seguido de têmpera, desenvolve estrutura martensítica, caracterizada por elevada dureza superficial e resistência à tração. Essa transformação o torna adequado para componentes sujeitos ao desgaste/abrasão, como válvulas, bombas, engrenagens e eixos.

Em contrapartida, o aço 410S não responde da mesma forma ao aquecimento e ao resfriamento. Devido ao teor reduzido de carbono, sua estrutura permanece predominantemente ferrítica, mesmo após ciclos térmicos. Isso significa que ele não atinge os mesmos valores de dureza do 410. Contudo, essa característica garante outras vantagens, como maior ductilidade, e melhor soldabilidade.

Aplicações Observadas no Mercado

As aplicações práticas deixam clara a diferença entre aço 410 e 410S. Cada liga atende demandas distintas.

O aço 410 é utilizado em peças que precisam de resistência ao desgaste e abrasão. Por isso, aparece em válvulas, bombas, engrenagens,eixos, e componentes que operam sob atrito constante, que são muito utilizados na indústria de geração de energia de modo geral.

O aço 410S, por sua vez, destaca-se em cenários que exigem soldabilidade e estabilidade térmica. Indústrias utilizam comumente esse aço em equipamentos de torres de refino de petróleo e em outras aplicações. Além disso, surge em estruturas industriais expostas a variações térmicas, nas quais a previsibilidade operacional é crucial para evitar falhas.

Assim, a diferença entre aço 410 e 410S vai além de dados técnicos: ela se reflete no posicionamento de cada grau no mercado. Enquanto o 410 é associado a peças de alta dureza/resistência mecânica, o 410S consolida espaço em projetos que exigem soldabilidade e desempenho estável em ciclos térmicos, considerando que é um material não temperável.

Diferença Entre Aço 410 e 410S: Resistência à Corrosão

A resistência à corrosão é um ponto em comum entre os dois graus, mas a diferença entre aço 410 e 410S também se manifesta nesse aspecto.

O aço 410, após endurecimento por tratamento térmico, mostra desempenho satisfatório em ambientes levemente agressivos. Entretanto, meios mais corrosivos, especialmente com cloretos ou exposição química intensa, limitam a resistência desse aço.

Já o aço 410S, com menor teor de carbono, mantém uma microestrutura mais dúctil e menos suscetível à formação de martensita dura após soldagem ou exposição a altas temperaturas. Essa característica melhora sua soldabilidade e reduz o risco de trincas, contribuindo para um comportamento mais estável

Portanto, tanto o aço 410 quanto o 410S apresentam desempenho satisfatório em ambientes moderadamente corrosivos, especialmente em atmosferas levemente oxidantes ou industriais. No entanto, sua resistência à corrosão é limitada em condições mais severas — como em presença de ácidos em alta concentração, sais de cloro ou em ambientes úmidos com temperaturas elevadas —, onde há maior risco de corrosão localizada, como pite, trinca por corrosão sob tensão ou degradação acelerada da superfície.

Por esse motivo, para aplicações em meios altamente agressivos, normalmente é utilizado ligas inoxidáveis com maior resistência à corrosão, como os aços superausteníticos (ex: 904L, 254SMO) ou as ligas duplex, que combinam boa resistência mecânica com excelente estabilidade em ambientes químicos severos.

Conclusão

A análise da diferença entre aço 410 e 410S mostra como pequenas variações químicas produzem impactos significativos. O 410 é valorizado pela robustez e pela dureza alcançada após tratamento térmico. O 410S, por outro lado, é reconhecido pela ductilidade, estabilidade e soldabilidade superior.

Essas características explicam a relevância de ambos no mercado, cada um ocupando funções específicas dentro da indústria.

A Megaligas é referência nacional na distribuição de aços inoxidáveis especiais. Solicite sua cotação e conheça nossa linha completa de materiais.

FAQ

1. O aço 410S é magnético?

Sim. O 410S mantém estrutura ferrítica e, portanto, apresenta magnetismo natural, característica que o diferencia de alguns aços inoxidáveis austeníticos.

2. Qual a diferença entre o 410 e o 410S?

:A principal diferença está no teor de carbono e na família a qual essas ligas pertencem, onde o 410 faz parte do grupo de aços inoxidáveis martensíticos (aços que são endurecíveis por têmpera) e possui um teor maior do carbono, e o 410S faz parte do grupo de aços inoxidáveis ferríticos e possuí um menor teor de carbono, o que consequentemente melhora a soldabilidade do material.

3. Como o 410 e o 410S performam em ambientes corrosivos?

O 410 e o 410S lidam com diversos processos que envolvem corrosão, porém não são normalmente utilizados em ambientes com ácidos fortes ou soluções altamente cloradas, devido à sua resistência limitada a meios fortemente corrosivos.